Содержание

Hardwareluxx > Статьи > Железо > Видеокарты > Как создаются видеокарты ZOTAC: экскурсия на завод PC Partner

Конечно, мы не можем охватить полный цикл производства видеокарты. Например, GPU производятся компаниями NVIDIA и AMD, производители видеокарт получают уже готовую упаковку с чипом. То же самое касается и чипов памяти, хотя здесь производители видеокарт получают некоторую свободу. Впрочем, здесь не все так просто. Например, с видеокартами GTX 1070 некоторые производители перешли на чипы памяти другого бренда, что поначалу привело к проблемам. Ниже мы рассмотрим процесс добавления компонентов на PCB, а также сборку и упаковку видеокарт. Все эти процессы выполняются на заводе PC Partner. Другие этапы, такие как создание PCB, выполняются другими компаниями, PC Partner получает уже готовые печатные платы.

Но сначала пару слов о самой компании. В PC Partner работает порядка 5.000 сотрудников, компания была основана в 1997 году как производитель материнских плат. Но с 1998 года компания работала в качестве контрактного производителя в других сферах. Штаб-квартира PC Partner находится в Гонконге, отдел исследований и разработок – в китайском Шэньчжэне вблизи Гонконга. А производство вынесено в Дунгуань, порядка 110 км от Гонконга.

Непосредственно на заводе в городе Дунгуань работают около 3.000 сотрудников, производственная площадь составляет 80.000 м². Четыре больших и пять маленьких конвейеров могут выпускать разнообразную продукцию, от видеокарт до печатных плат мини-ПК для банкоматов. На конвейерах установлены 45 машин SMT (Surface Mount Technology, технология поверхностного монтажа). Что касается полного производственного цикла, от PCB до упаковки, то здесь одновременно могут работать три конвейера. Помимо бренда ZOTAC, компания PC Partner известна сотрудничеством с другими клиентами. Здесь можно отметить, например, Acer, AMD (эталонные видеокарты), Dell, Fujitsu, HP, Lexar, LG, Microsoft, Sapphire, Samsung, Sony и Wincor Nixdorf.

В нашей статье мы сфокусируемся на производстве видеокарт и готовых систем. Одних только видеокарт завод PC Partner может выпускать до 400.000 штук в месяц. Что касается мини-ПК, то здесь объем производства составляет до 15.000 штук в месяц.

Кроме непосредственно самого производства, которое мы обсудим ниже, важную роль играет контроль качества и отдел разработок. PC Partner предлагает свои возможности разработки партнерам – например, для разработки PCB.

Все начинается с PCB

Перед тем, как мы перейдем к отдельным этапам производства, позвольте упомянуть некоторые шаги, которые PC Partner считает не менее важными. Печатные платы (PCB) обычно производятся на внешних мощностях, но инженеры PC Partner проверяют качество. Как правило, PCB выпускают партнеры в Южной Корее, у которых накопился богатый опыт производства многослойных печатных плат. PCB для видеокарт могут содержать десять или 12 слоев, выпускать подобные платы довольно сложно. PC Partner устанавливает компоненты только на наружные слои печатной платы, а все остальные слои должны быть сделаны заранее.

Помимо PCB важную роль играет подготовка компонентов. Машины SMT устанавливают на PCB компоненты поверхностного монтажа SMD (Surface Mount Device), такие как резисторы, конденсаторы, дроссели и многие другие. Они поставляются такими компаниями, как Samsung, в виде лент разных размеров. В зависимости от размера компонента, на каждой ленте содержится их разное количество.

Если требуется, например, выпустить в день 3.000 видеокарт, то следует заранее озаботиться соответствующим количеством компонентов. Например, для 3.000 видеокарт потребуются 13.000 R007 SMD-резисторов (сопротивлением 0,007 Ом), но в каждой ленте содержатся только 5.000 резисторов. PC Partner может перемотать ленты на катушки большего размера, что обеспечит уже 13.000 резисторов R007 SMD на каждой катушке. Остальные компоненты устанавливаются таким же способом. В конце концов сотрудники подготавливают катушки с лентами, число компонентов в которых достаточно для производства партии.

Конечно, PC Partner предотвращает появление ошибок при производстве на машинах SMT. Если часто менять ленты, то без остановки производства не обойтись. И здесь ошибка может возникнуть в том случае, если сотрудник установит ленту с другими компонентами.

Начало…

Но перейдем к производству видеокарт. PCB извлекаются сотрудниками из контейнера, после чего выполняется визуальный контроль качества. Затем платы устанавливаются в рамки. В зависимости от размера PCB, конвейер PC Partner может работать с одной или двумя PCB в одной рамке.

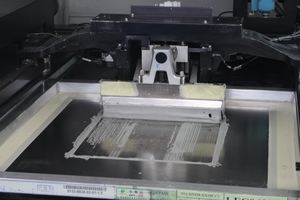

Затем лицевая сторона PCB покрывается паяльной пастой. Причем для этого используется машина с металлическим трафаретом. Он задает, какие участки PCB покрываются паяльной пастой, а какие – нет. Одного трафарета достаточно для нанесения паяльной пасты примерно на 100.000 PCB, после чего его придется заменять. Саму машину приходится чистить каждые восемь часов.

После нанесения паяльной пасты PCB передаются в машину установки компонентов SMD. В зависимости от количества и типа компонентов, на обработку одной PCB требуется определенное время. PC Partner использует машины NXT II M3II. Они могут устанавливать на плату до 20 разных компонентов SMD в десять этапов. То есть такая машина может устанавливать до 200 разных компонентов SMD. Скорость работы машины зависит от типа компонентов и от дистанции перемещения «механической руки», которая устанавливает компоненты на PCB. Мы подготовили короткий видеоролик, на котором показаны разные этапы сборки.

После заполнения лицевой стороны PCB компоненты SMD припаиваются. Здесь используется еще одна машина пайки. В ней паяльная паста расплавляется горячим воздухом или микроволнами (в зависимости от типа машины пайки и требований), после чего компоненты припаиваются пастой. Поскольку PCB и, особенно, компоненты довольно чувствительные, высокие температуры получается использовать не всегда. Поэтому в подобных машинах пайки PCB разделяется на несколько температурных зон. Например, при производстве GeForce GTX 1050 Ti PC Partner использует десять температурных зон.

В машине пайки температура PCB и компонентов сначала увеличивается до 195 °C. Такой шаг гарантирует, что все компоненты нагреются одинаково. Затем температура сначала снижается до 175 °C, после чего увеличивается до 265 °C, чтобы расплавить паяльную пасту. Но, как мы уже отмечали выше, температуры зависят от используемых компонентов и зон. Затем плата с компонентами охлаждается до 154 °C и 125 °C.

Сразу же после пайки выполняется оптическая проверка качества, она контролирует, чтобы все компоненты находились на своих местах. Проверку проходит каждая PCB. В зависимости от требований и объема партии, PCB может подвергаться и другим проверкам. Например, может применяться рентгеновское 3D-сканирование, которое позволяет оценить качество пайки BGA под крупными чипами. Здесь оценивается не сам чип, а именно контакты BGA (ball grid array). Они представляют собой маленькие шарики снизу каждой упаковки, которые обеспечивают контакт между упаковкой GPU и PCB после пайки. Даже небольшие отклонения могут привести к тому, что контакт не установится. В современных чипах BGA используются тысячи контактов, поэтому точность установки и контроль здесь очень важны.

Для определения возможных ошибок чип медленно поворачивается во время рентгеновской съемки, он также просвечивается с боков. Все это позволяет проконтролировать связь не только между упаковкой GPU и PCB, но и контакты внутри упаковки GPU. Последняя тоже использует небольшие шариковые контакты по сравнению с крупными шариками между упаковкой и PCB. Для поиска дефектного контакта рентгеновский анализ проводят в 3D-проекции. Для каждого чипа создаются порядка 1.600 изображений. Из них уже строится 3D-проекция.

После контроля качества PCB переворачивается, после чего установка компонентов выполняется на обратную сторону. Здесь выполняются те же самые шаги, разница заключается только в числе и типе компонентов, которые нужно установить.

Часть этапов выполняются полностью автоматически, но их дополняют ручные стадии сборки на конвейере PC Partner. Ручная сборка используется для установки крупных компонентов, таких как дроссели или разъемы. Они часто устанавливаются на PCB по технологии THT (through-hole technology) или PIH (pin-in-hole), после чего компоненты необходимо припаять. Отметим, что некоторые производители смогли полностью автоматизировать и данный этап. В результате исключается фактор человеческой ошибки.

После монтажа всех компонентов на PCB можно переходить к установке кулера. С помощью специальных инструментов каждый винт устанавливается в правильное место. После чего он затягивается со строго заданным крутящим моментом.

После полной сборки видеокарты и установки всех компонентов можно приступать к процедуре тестов и установке VBIOS. Проверяются все разъемы и режимы. Останавливаются ли вентиляторы в режиме бездействия? Работают ли они на номинальных скоростях под нагрузкой? Работают ли все видеовыходы?

Если видеокарта успешно прошла все тесты, она переходит на стадию упаковки. Здесь видеокарта тоже проходит несколько этапов. В коробку добавляются руководство пользователя, CD с драйверами, адаптеры и аксессуары. Затем видеокарта готова к отгрузке.

Расширенные тесты

Тесты видеокарты и компонентов проводятся до, во время и после сборки. К ним относятся тесты механических нагрузок, но также тесты в экстремальных условиях работы, например, при температуре до 90 °C, влажности до 90% или пыльных окружениях. При этом можно управлять параметрами тестов, чтобы, например, пятилетнее старение видеокарты симулировалось за минимальный период времени.

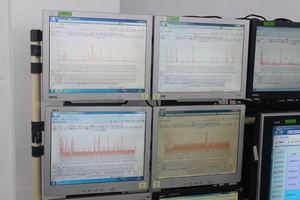

Все геймеры наверняка знают, где можно посмотреть температуру GPU. В тестах своих продуктов PC Partner отслеживает температуры многих других компонентов. Для этой цели прикрепляются температурные датчики, после чего отслеживается работа компонентов. Тесты не ограничиваются платой видеокарты, проверяется работа, например, системы охлаждения с вентиляторами.

В галерее можно посмотреть различные другие тесты, которые мы не будем детально описывать. Все они призваны обеспечить минимальный уровень брака. Но PC Partner указывает, что достичь 100% качества не представляется возможным. Но компания работает над тем, чтобы ошибок и сбоев было как можно меньше.

Тесты EMC в отдельном здании

Кроме тестов функциональности PC Partner, как и все крупные производители, выполняет другие тесты, необходимые для сертификации продуктов. Для этой цели PC Partner построила несколько лет назад отдельное здание. В специальной комнате выполняется тест электромагнитной совместимости (Electromagnetic Compatibility, EMC), во время которого происходит проверка, чтобы устройство не стало источником нежелательных электромагнитных помех для других компонентов. И не реагировало на электромагнитные помехи со стороны других устройств.

Еще и мини-ПК

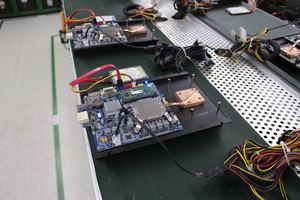

Производство мини-ПК очень схоже с видеокартами. Здесь тоже используется PCB, на которую последовательно устанавливаются все компоненты. Многие компоненты, например, тот же модуль WLAN, производятся другими компаниями.

Мини-ПК тоже проходят множество тестов перед отгрузкой с завода. В больших комнатах сотни мини-ПК непрерывно тестируются под стрессовой нагрузкой, чтобы определить возможные сбои на раннем этапе. После успешного прохождения тестов мини-ПК упаковывается и отгружается клиентам.

Условия работы

Надеемся, нашим читателям понравится небольшая виртуальная экскурсия по заводу PC Partner. Многих интересует, в каких условиях труда работают сотрудники. Мы знакомы с отрицательными отзывами, но на протяжении нашего тура не заметили ничего особого. Комнаты были чистыми, все рабочие места хорошо оснащены.

Зарплата на заводе PC Partner выше среднего уровня в городе Дунгуань. Здесь со стороны сложно давать какую-либо оценку. Возможно, что-то осталось скрытым от наших глаз. В любом случае, нашей целью было посмотреть процесс производства и тестирования. Надеемся, наша виртуальная экскурсия получилась интересной.

Используемые источники:

- https://www.hardwareluxx.ru/index.php/artikel/hardware/grafikkarten/39940-zotac-pc-partner.html

ТОП-7 лучших видеокарт для игр: рейтинг 2019, сравнение, плюсы и минусы, отзывы, цена

ТОП-7 лучших видеокарт для игр: рейтинг 2019, сравнение, плюсы и минусы, отзывы, цена Как подобрать видеокарту к материнской плате и процессору?

Как подобрать видеокарту к материнской плате и процессору?

ASRock, GIGABYTE, MSI и другие вендоры предлагают самостоятельно обновлять BIOS видеокарт RX 5600 XT

ASRock, GIGABYTE, MSI и другие вендоры предлагают самостоятельно обновлять BIOS видеокарт RX 5600 XT Принцип работы видеокарты: описание системы, понятие, устройство

Принцип работы видеокарты: описание системы, понятие, устройство Устройство и основные характеристики

видеокарты компьютера

Устройство и основные характеристики

видеокарты компьютера Какие чипы и разъёмы находятся на материнской плате

Какие чипы и разъёмы находятся на материнской плате